微反应器技术是一项用于化学合成,尤其是用于制备农药、医药等精细化学品的新技术,主要是通过过程强化来实现绿色合成。微反应器是指以微米级结构部件为核心的反应、混合、分离等设备,它是一种新型的、微型化的连续流动的管道式反应器。反应器中的微通道通过精密加工技术制造而成,特征尺寸一般在10到1000微米之间。微通道反应器的“微”不是指微反应装置的外形尺寸小或产品产量小,而是表示流体通道在微米或毫米级别。微通道反应器中可以包含众多的微型通道,流体能够以特定的物理状态在反应器中进行组合流动,因此可以实现很高的产量。微反应工艺是指通过这些设备构建的反应系统工艺,微反应系统也称之为微化工系统,是以化工过程为对象的微系统。微化工系统的设计开发本着在不降低设备处理能力的前提下将化工装备小型化的思路进行, 通过强化系统内流动、混合、传递过程的速率和可控性, 缩短反应和分离的完成时间, 缩小物料在流程中的滞存量, 减少副产品的形成, 从而实现化工过程的绿色、安全和高效。自 20 世纪 90 年代中期微反应技术兴起以来,微通道反应器的研究和应用受到国内外研究人员的广泛关注,在医药、农药、精细化工产品以及中间体合成等领域中得到越来越广泛的应用,成为化工过程强化领域的重要发展方向之一。

微化工技术起源于20世纪90年代,是在化工、能源、环境、材料等诸多过程工程领域发展出的一类新型的技术装备系统, 它以微流控设备、微反应设备、微混合设备、微分离设备、微换热设备等新型装备及其配套流程工艺作为典型代表, 具有小体积、低能耗、高收率等性能。2000年后得以快速发展,关于微尺度下基本流动规律的研究, 特别是多相微流动规律的研究, 是认识微化工基本原理、发展微化工技术的关键。在深化微尺度基本规律认识的推动下, 21世纪初的十年微化工系统得到了快速发展。至今,微化工系统已经被广泛地应用于化学、生物、材料、能源、环境等诸多相关领域的研究和生产中, 体现出了良好的发展前景。

微化工过程以微结构元件为核心,在微米或亚毫米受限空间内进行的化工过程,它通过减小体系的分散尺度强化混合与传递,提高过程可控性和效率,以“数量放大”为基本准则,进行微设备的放大,将实验室成果直接运用于工业过程,实现大规模生产。

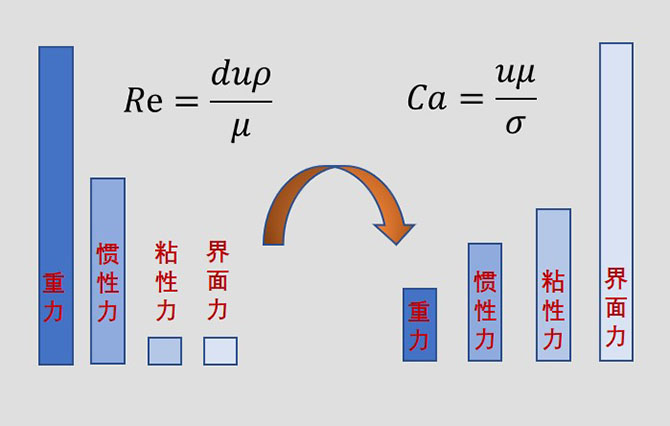

与宏系统相比,微反应器中的流量存在三个主要差异:

相对于体积力,表面力影响增加

雷诺数通常很小,其中粘性力影响超过惯性力

壁粗糙度,润湿性和流动限制的影响变大

微反应器具有与大反应器完全不同的几何特性:狭窄规整的微通道、非常小的反应空间和非常大的比表面积。微反应器及其他微通道设备的通道特征尺寸(当量直径)数量级是微米级。传统混合过程依赖于层流混合和湍流混合。微化工系统中,由于通道特征尺度在微米级,雷诺数远小于2000,流动多呈层流,因此微流体混合过程在很大程度上是基于扩散混合机制,而不借助于湍流。传输现象主要由扩散决定,对于扩散限制的反应,其反应时间与限速距离的平方成正比。因此如果将一个在直径10cm烧瓶中的反应改在直径100微反应器中进行的话,其反应耗时可以减少至百万分之一。

微反应设备可分为微混合器、微反应器、微换热器和微控制器:

微反应器最适用于以下几类反应:

放热剧烈的反应:对放热剧烈的反应,常规反应器一般采用逐渐滴加的方式,即使这样,在滴加的瞬时局部也会过热而产生一定量的副产物。微反应器由于能够及时导出热量,反应温度可实现精确控制,因此消除了局部过热,显著提高反应的收率和选择性。

反应物或产物不稳定的反应:微反应器中,反应物的停留时间可以精确控制,因此可避免常规反应器中出现的由于反应物或产物不稳定而分解的情况。

反应物配比要求很严的快速反应:对于易失控的化学反应,一旦失控,就会造成反应温度急剧升高,压力急剧增加,引起冲料,甚至引发爆炸。微反应器中反应热可以很快导出,从安全性的角度考虑,非常适合此类反应。

纳米材料和需要产物颗粒均匀分布的固体生成反应:由于微反应器能实现瞬时混合,对于形成沉淀的反应,颗粒形成、晶体生长的时间基本一致,因此得到的颗粒粒径具有窄分布的特点。对于某些聚合反应,有可能得到聚合度窄分布的产品。

为提高化工生产装置和危险化学品储存设施本质安全水平,指导各地对涉及危险化工工艺的生产装置进行自动化改造,国家安全监管总局组织编制了《首批重点监管的危险化工工艺目录》和《首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案》,目前重点监控的反应步骤,包括光气及光气化工艺、电解工艺(氯碱)、氯化工艺、硝化工艺、合成氨工艺、裂解(裂化)工艺、氟化工艺、加氢工艺、重氮化工艺、氧化工艺、过氧化工艺、胺基化工艺、磺化工艺、聚合工艺、烷基化工艺。微化工特别在这些危险工艺上具有突出优势,这些反应如果使用常规反应器,则很容易因为散热不及时而导致喷料甚至爆炸的危险。在微反应系统中,由于使用了微反应技术,可使得许多化学反应变得温和、绿色、高效、环保和安全。相比传统釜式反应器,微通道反应器会带来诸多优势:

总之,微反应器适合的反应很多,近年来国内外进行了大量研究,微反应器技术得到了快速的发展,使其越来越多地应用于工艺研发与工业化生产中,其潜在应用前景已得到学术界和企业界的广泛认同。尽管微通道反应器有诸多优势,但作为一项新技术,仍然存在一些局限性,如:微观尺度下的微观理论体系尚未建立;微通道体积小容易被固体颗粒堵塞而很难清理;微设备加工费用昂贵;虽然微反应器数增放大可以降低放大成本,但其处理能力仍比较小,工业化实现复杂;微反应器数量的增多使监测和控制的复杂程度也大大增加,实际生产成本相对高等。单个反应有独特性,不是简单混合就能够达到好的效果,化工过程非常重要,如何实现或者优化过程需要智慧,是核心竞争力所在。随着微反应技术的不断发展和完善,必将打破上述种种局限,成为化工过程强化强有力的技术平台,同时在化学工业的发展中发挥出巨大作用。

|